飞机制造是目前世界上最为复杂、技术含量最高的产品之一, 也是一个国家科技、工业实力的重要标志,被誉为“工业之花”。

作为一家具有世界影响力的工业三维检测方案提供商,新拓三维全场应变测量技术已成为飞机质量保障的重要工具和手段,能够为用户提供了贯穿材料测试零部件及产品检测、整机检测等飞机制造各阶段的应变测量解决方案。

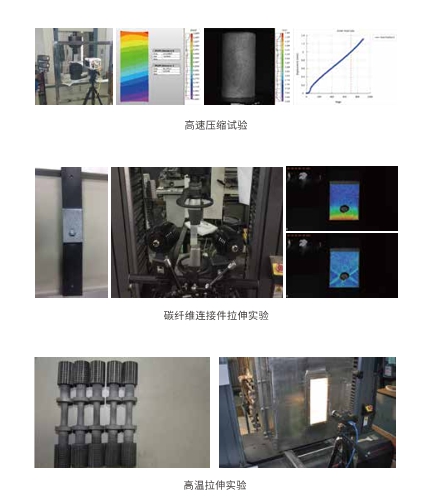

材料分析

新拓三维XTDIC三维全场应变测量分析系统能够有效分析材料的力学性能及行为表现,并能与各种试验台和试验机有效结合,在机械载荷和热负荷的情况下,利用非接触测量头,便于测量无论软质还是硬质材料的全场三维应变和变形。替代传统的引伸计和应变片,实现了实时三维表面变形分析。

新拓三维XTDIC三维全场应变测量分析系统同时配有先进的专业应用软件,用于数据分析。通过这类集成的测量解决方案,可快速提供可靠的材料特性数据。

风洞试验

XTDIC三维动态变形测量系统能够在线实时分析被测模型在风洞中由于风力产生的变形和姿态,从而验证被测模型在不同工况下的状况。

低速风洞试验,通过相机测量模型表面标志点的坐标,解算出姿势角度的变化;

立式风洞试验,测量弹体(旋转模型)表面标志点的坐标,解算出姿势角、自转加速度等参数。

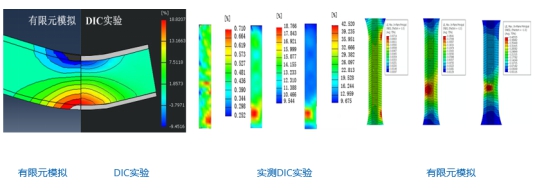

数值模拟

在逆向工程中,获取航空器零部件的数字模型,可以在有限元模拟、虚拟装配中发挥关键作用。可对零部件进行全场测量,为有限元模拟提供更接近实际的模型数据,以确保模拟结果的可靠性。

变形测量分析:

材料参数、边界条件

有限元验证

位置、形状、位移/变形

应变、温度

外形测量分析:

输入几何模型

验证形状和位置

零部件性能和变形分析

通过光学测量,能够有效分析材料、接合和零件的力学性能及行为表现。新拓三维XTDIC三维全场应变测量系统可以根据实际情况,跟现有测量环境、各种试验台和试验机有机结合。在机械载荷和热负荷的情况下,利用非接触测量头,便于测量无论软质还是硬质材料的全场三维应变和变形。替代传统的引伸计和应变片,使用新拓三维的计量系统,实现了实时三维表面变形分析。

零部件性能分析

机翼模型测试

铆接件分析

自由落体实验

航空座椅变形测试

整体变形分析

飞行中机翼变形测试

战斗机投弹运动轨迹测量

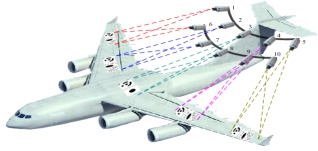

空中飞机结构形变全场测量

整机测试

新拓三维XTDIC三维全场应变测量系统广泛应用于航空航天行业,用于测量和验证操作测试中飞机结构的形变情况。这些测量系统能够方便地整合到例如环境测试箱、风洞、疲劳测试台等测试环境。

新拓公司定制的空中全场变形测量系统应用于国产某重点型号飞机的空中实验中,为提高飞机性能,加速研发进度发挥了重要的作用。

新拓三维自主研发三维全场应变测量解决,可应用于航空航天领域的材料分析以及变形测量,协助航空制造厂商进行产品质量控制,从而使设计制造更迅速、过程制造更优化。