先进的材料和制造工艺,是航空动力系统实现减重、增效、改善性能的关键技术之一,这对航空工业的发展起着关键性的作用。未来航空航天飞行器及其动力系统对推重比的要求将越来越高,这都给航空动力系统的结构、材料和制造提出了更高的要求。

近日,空天复合材料及结构的设计与应用学术研讨会、第六届航空发动机关键制造技术创新发展论坛分别在北海、成都举行,新拓三维带自主研发的三维全场应变测量、三维外形测量产品参展,为空天复合材料研发和航空发动机关键制造产业提供3D数字化测量解决方案。

空天复合材料领域

空天动力复合材料及应用专业委员会2021年度学术会议在广西北海举行,新拓三维展示了高精度XTDIC三维全场应变测量系统,该系统可实时获取复合材料在载荷条件下的应力应变数据,进行复合材料的力学性能以及结构载荷性能测试。

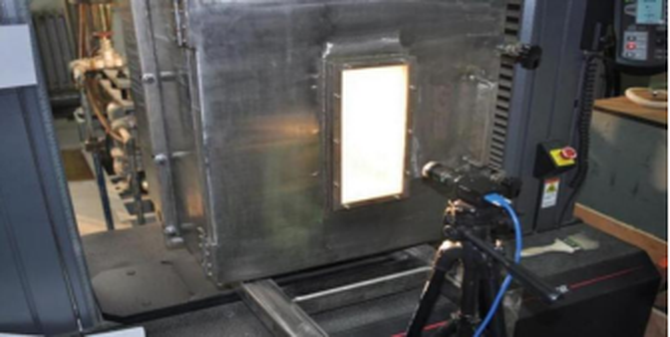

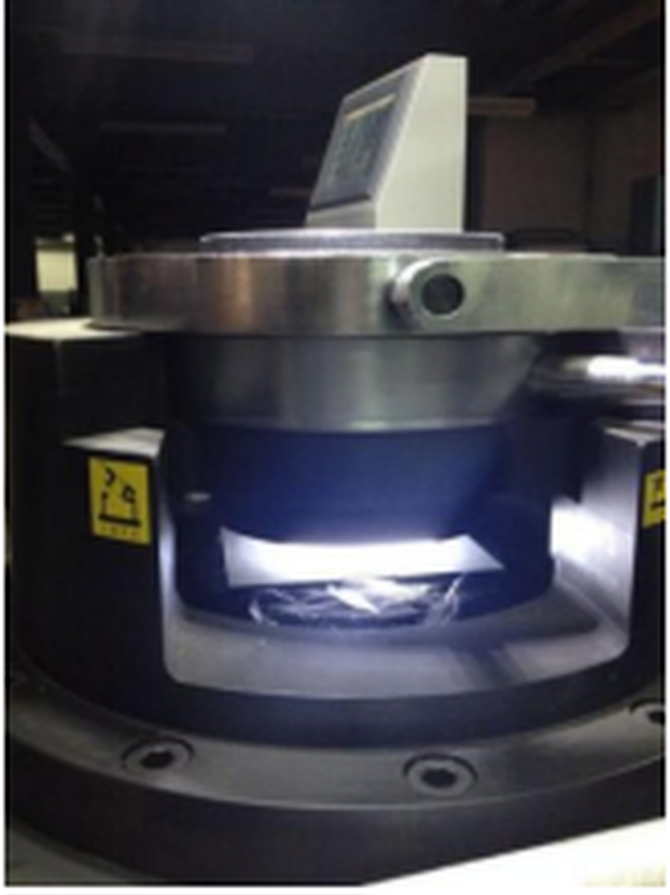

材料高温应变测试

高温环境下材料力学行为的表征,已成为空天动力系统材料研究领域中关注的焦点问题。XTDIC系统用于复合材料高温载荷下变形的测量,与传统方法相比,XTDIC系统采用非接触式测量方式,可以更全面、更直观、更高效地测量材料表面三维变形和应变场,且精度高,为研究复材材料高温工况下的变形规律提供解决方案。

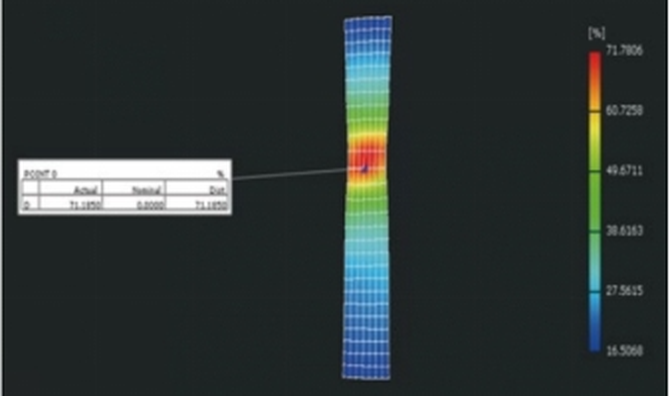

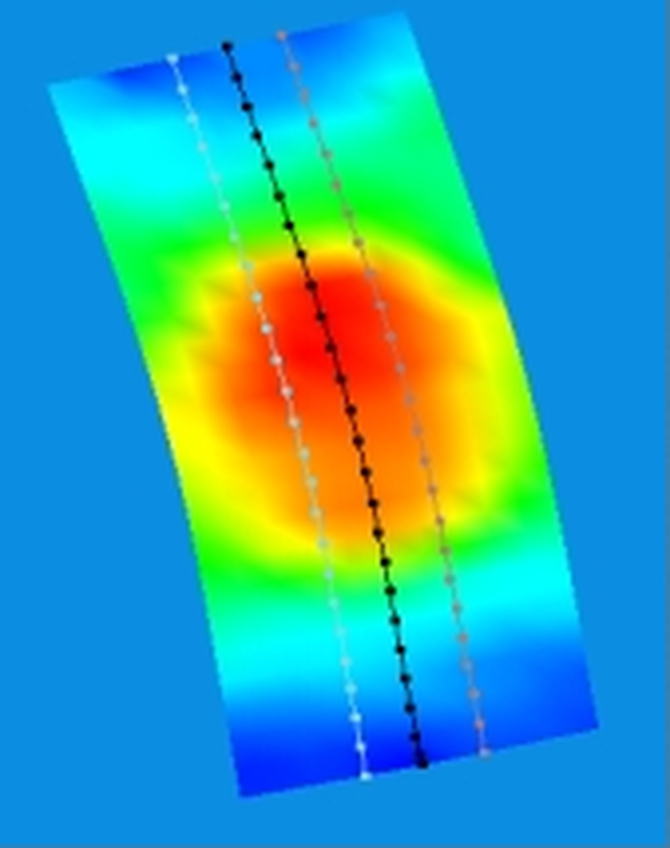

碳纤维铆接强度测试

采用碳纤维复合材料能够实现空天系统的轻量化,采用复合材料制造的零部件已经成为航空、航天产品结构的主要组成部分。碳纤维拉伸性能,是评价碳纤维性能的重要力学性能指标。本次试验选取了多款碳纤维试件作为试验对象,对标准试件进行静力拉伸试验,通过试验研究试件的各项力学性能指标。

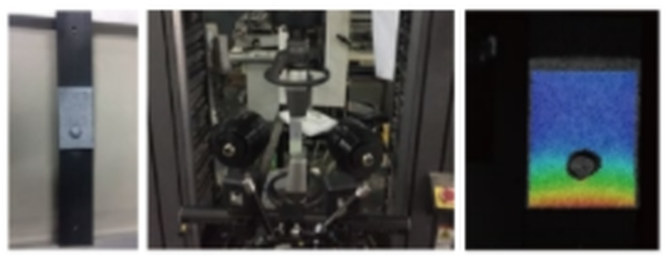

金属材料显微应变测试

微细尺度下材料机械力学性能的测试,可用于评估材料和零部件的服役条件和失效现象。新拓DIC显微测量方案采用数字图像相关技术,可测量微米甚至纳米级微观材料力学性能,从材料和结构的实际服役情况出发,找出屈服、疲劳和断裂失效的原因和规律,提出合理的衡量指标,从而有针对性地优化,保证材料和结构的耐用性、稳定性和安全性。

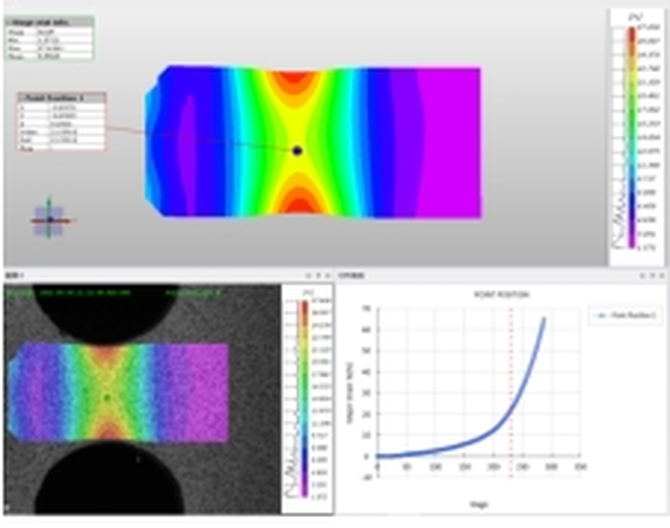

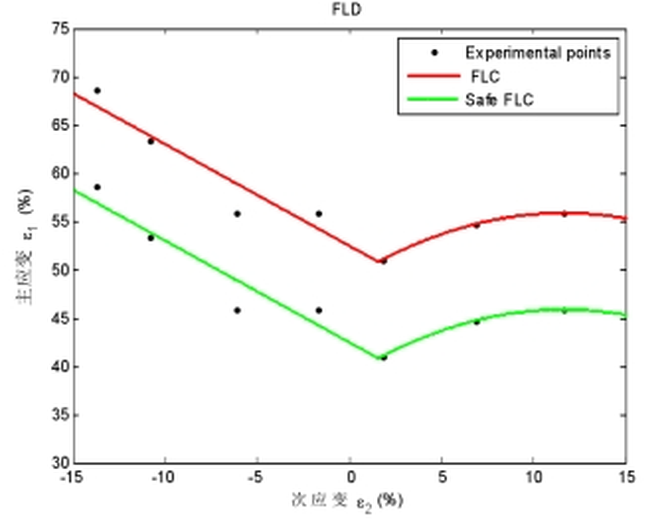

金属板料极限成形测试

新型高强钢材料,通常需结合新型冲压工艺变成零部件。成形极限在板材成形、冲压工艺环节中至关重要,它可以评定板材局部成形性能,判断数值模拟中板料失稳。新拓三维XTDIC-FLC板材成形极限测量系统,可采集杯突试验时板料变形的序列视频图像,并基于网格应变分析、数字图像相关法测量等技术直接获得极限应变量,输出成形极限曲线FLC并建立成形极限图。

航空发动机领域

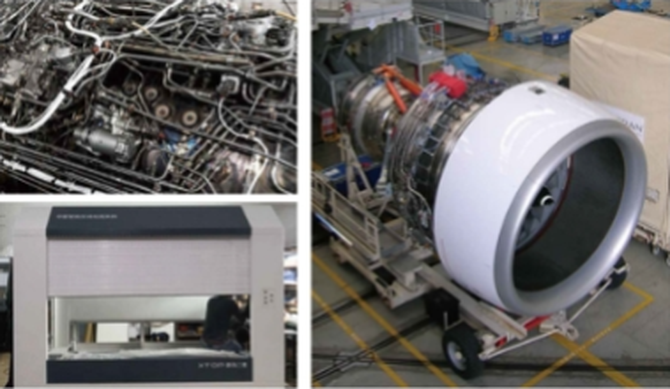

第六届航空发动机关键制造技术创新发展论坛在四川成都举行,新拓三维展出了XTDIC三维全场应变测量系统、XTOM工业级三维扫描仪、Tube Qualify弯管测量系统,可为航空发动机材料力学性能测试、结构负载下的变形测量、零部件三维尺寸检测、发动机管路加工检测提供全方位的解决方案。

航空发动机材料测试

在航空发动机材料研究领域,XTDIC三维光学应变测量分析系统可替代传统的引伸计和应变片,实现实时的三维变形应变分析,有效分析航空复合材料、接合和零件的力学性能及行为表现,可在机械载荷和热负荷的情况下,测量软质、硬质航空材料的全场三维应变和变形。

航空零部件力学性能测试

在航空零部件动态测量应用领域,XTDIC系统可对零部件进行动态测量,可实时测量空气动力学结构体的移动行为,比如机翼模型、航空座椅变形、自由落体实验、铆接件分析测试,由此分析部件在运转过程中的振动、加速度、变形和失衡等参数。

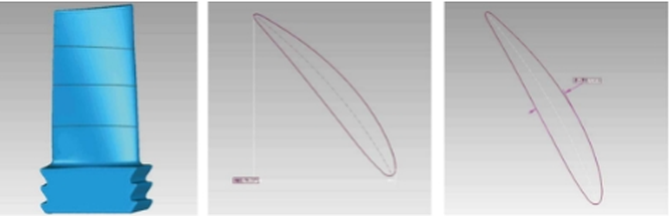

航空发动机零部件尺寸检测

航空发动机33%的工作量来自叶片的制造,叶片检测量大、精度要求高,要求测量稳定性好。相比接触式检测方式,XTOM蓝光三维扫描仪扫描速度快,数据更全面,使用更灵活,对于具有复杂曲面的涡轮叶片,也能轻松获取三维数据,助力制造商加速初样之前的产品启动,缩短研发周期。

航空发动机弯管测量

航空航天业管路制造的标准非常严苛,合格的弯管必须满足对应的YBC参数(或称为 LRA 数据),弯管机的进给长度、旋转角度、弯曲角度。Tube Qualify三维光学弯管测量系统,可助力航空管件制造厂商进行YBC参数的测量,产品具有测量精度高,数据齐全,速度快等特点,能够提供航空弯管检测所需的特征测量、逆向工程、加工指导等全方位的测量方案。

我国一直将航空航天制造作为战略性产业,并已建成一个比较完善的科研、设计和生产体系,跨入了世界上少数几个能独立研制较先进航空发动机的国家,但相对于发达国家,发动机技术仍需努力追赶。新拓三维高精度三维光学测量产品方案,可运用于航空航天产业的材料性能、飞机设计、发动机、零部件、整机等各个环节,助力行业的数字化高质量发展。