在深圳钒德电子的百级无尘全自动化模组智能车间,整个车间堪称是工业界“最干净”的车间,每立方米空气中粒径大于等于0.5微米的悬浮粒子数量不超过100个,这样的空气洁净度与心脏外科、脑外科手术室的要求一致。

因此,车间不仅有着严格的操作规范和清洁规程,对室内温度、湿度、气压、风速等环境参数也有着明确要求。钒德电子之所以建设这样一个高标准车间,就是要为产品和工艺提供一个近乎完美的生产环境。

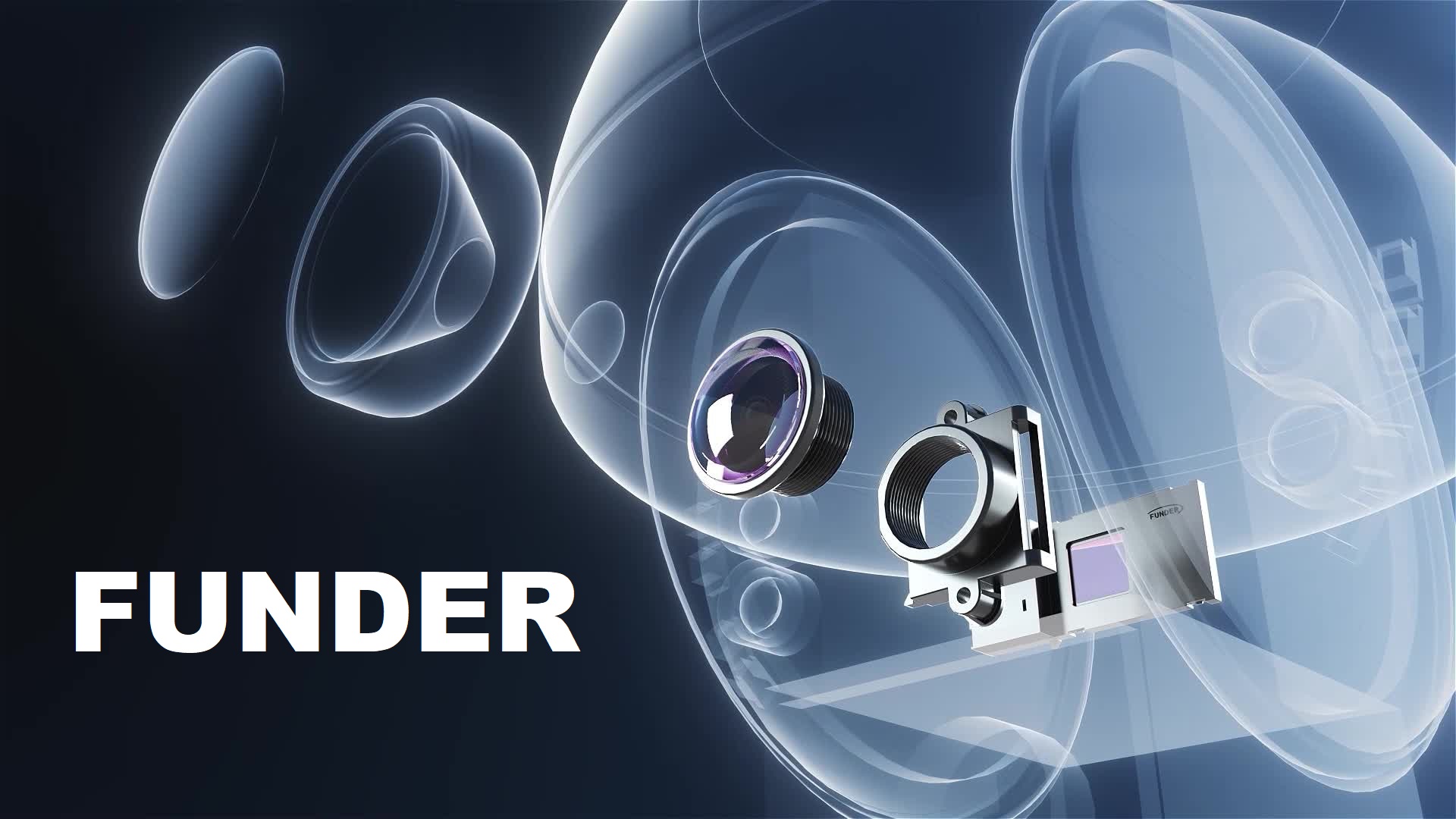

作为一家国际专业研发生产精密光学电子组件企业,钒德电子所做的事情就是为机器安上“眼睛”,让机器代替人对物体进行识别、测量并做出判断,进而实现高感知效率、高精准度等。正所谓“眼睛里揉不下沙子”,钒德电子的产品和工艺对微尘极其敏感。

为了高质量“追光”,钒德电子正在采用先进的智能制造技术来提升生产效率和产品质量。在建设百级无尘全自动化模组智能车间的同时,钒德电子还在全面部署工业自动化与工业数字化战略,并依托华为(龙岗)工业互联网创新中心打造了生产制造管理云平台,以统筹生产制造智能管理与产品追溯可视化,实现更加高效的智能制造。

建设“黑灯工厂”,高质量“追光”不再难

近年来,建设“黑灯工厂”正在成为传统制造业转型升级的重要方向之一。面对这一趋势,钒德电子也在积极推动物料流、资金流、工作流和信息流的打通,加速推进智能制造,以打造“黑灯工厂”。

过去,钒德电子的生产制造主要存在生产过程透明化程度不足、质量追溯效率较低、信息系统集成不完善、物料管理粗放、协同工作方式较为落后等问题,而这些问题的存在也在一定程度上影响了管理决策。

为此,钒德电子亟须推进在线计划管理,以优化生产调度;提升车间作业标准化,以确保作业流程的一致性;开展现场单据无纸化,以提高数据流转的效率;优化生产指挥调度,以实现快速响应等。同时,钒德电子还需要建设一个可视化看板和报表系统,以实时监测生产进度和质量状况,使管理层能够做出更加及时和准确的决策。

不仅如此,钒德电子还希望借助条码管理,以提高物料跟踪和管理的精确度,优化库存控制和物料流转;并通过建设产品生产过程和物料全程追溯系统,确保从原料采购到成品出厂的每个环节都能够进行有效追溯,增强产品质量的可靠性;以及打造一个支持多系统数据协同和跨地域协同作业的平台,以确保不同地点的生产活动能够高效协同,提升整体运营效率。

尤其在百级无尘全自动化模组智能车间的管理上,钒德电子在做好生产制造管理的同时,还需要对生产制造环境进行自动化、智能化的实时监测,以确保温度、湿度、空气洁净度等能够满足严苛的产品和工艺要求,保证品质的稳定性,真正做到高质量“追光”。

奔赴“云”端,让生产制造管理更“聪明”

2023年,钒德电子正式开始与华为(龙岗)工业互联网创新中心合作,通过建设生产制造管理云平台,以实现生产管理、质量管理和物料管理等业务系统的全面集成。在此过程中,华为(龙岗)工业互联网创新中心凭借在工业企业数字化领域的持续深耕,通过华为供应链能力外溢,可以更好地实现产业链上下游协同。

对此,钒德电子也表示,华为云不仅在稳定性和安全性上表现突出,可以为公司的生产制造业务保驾护航;在生态链上也融合了众多合作伙伴的创新应用,公司可以根据自身业务需要选择这些在华为云商店上架的各类应用系统,从而支撑业务持续创新发展。

借助生产制造管理云平台的打造,首先,钒德电子实现了制造数据收集、传递、监测等能力的提升,推动生产过程全面无纸化和生产进度实时可视化,提高在制品和半成品的管理效率。同时,生产异常情况也能够实时传递、处理和记录,确保问题能够实现快速响应和解决。

其次,钒德电子通过统一的系统和设备集成接口规范,实现了业务系统全流程集成,这既简化了员工的操作流程,也提高了数据的一致性和准确性,从而为企业提供一个无缝连接的生产管理环境,进一步提升了车间的数字化水平。

第三,钒德电子质量数据管控、分析能力大幅提升,可实现全生命周期的产品追溯,质量风险和成本控制能力大幅增强。目前,钒德电子的系统支持质量数据的查阅、追溯和分析,让企业能够快速识别质量问题并采取相应措施,从而提高产品质量和客户满意度。

生产效率全面提升,“智造”能力再上新台阶

2024年,钒德电子生产制造管理云平台自上线以来,产品生产周期从3周缩短到2周,生产效率提升30%。不仅如此,钒德电子还实现了生产作业标准化指导达到90%,产品追溯效率提高95%,减少报表制作与跟进时间82%,生产进度监测效率提高46%,员工绩效计件工资的核算效率提高30%,产品合格率提升15%,让智能制造能力上了一个新台阶。

比如,在生产作业标准化指导方面,平台可以实现指导任务快速准确下发,确保生产、质检、物料出入库等任务指导明确;在生产进度监测方面,平台通过自动聚合生产管理数据和作业数据,能够实时跟踪厂内生产进度、异常情况以及物料流转和生产质量追溯;在管理提效方面,平台可提升部门间的协作效率、现场管理能力等,从而降低生产成本;在产品合格率方面,平台可提供实时的数据检测和质量管理,提升产品合格率。

对于钒德电子来说,公司借助华为(龙岗)工业互联网创新中心打造的生产制造管理云平台,不仅实现了生产、质量、物料数据的可视化,也提升了这些数据的收集、传输等能力,为数字化的生产运营提供了有力支撑。由此,钒德电子管理层也能够实现公司的高效运营和快速决策,加速智能制造落地。

未来,钒德电子也将进一步深化与华为(龙岗)工业互联网创新中心的合作,引入更多华为在制造业的技术创新积淀和实践经验积累,持续推进数智化转型。与此同时,华为(龙岗)工业互联网创新中心作为政府、工业云服务商和工业企业之间的沟通桥梁,也将促进“政、产、学、研、用”的深度融合。

自2020年以来,华为(龙岗)工业互联网创新中心推动龙岗区160家工业企业积极投入数智化转型,已经打造了包括钒德电子在内的一系列智能制造标杆企业,并推动2000家中小企业实现上云转型。接下来,华为(龙岗)工业互联网创新中心将会把这些成功实践复制到更多工业企业,为龙岗区乃至深圳市的制造业集群转型升级和创新发展贡献力量。